Mahlsteine

Von guten Maschinen erwartet man Härte und Porosität. Nur dann gibt es, nach Meinung der alten Mühlenbauer, eine Menge scharfer schneidender Ecken und Kanten, welche durch das Rauhauen der einander zugekehrten Flächen noch mehr hervorgelockt werden. Die Andernacher-Mühlensteine (von Andernach am Rhein) und die Champagner-Mühlensteine (aus Frankreich importiert), beide vulkanischen Ursprungs, besitzen jene Eigenschaften in vorzüglichem Grade.

In die Fläche solcher Steine brauchen nicht einmal Rinnen, die von der Mitte des Steines, geradlinig oder bogenförmig nach der Peripherie hin laufen, eingehauen zu werden, welches sonst geschieht, um das Getreide besser nach der Peripherie hinzuleiten und zugleich kühlende Luft nach demselben hinzuführen.

Je größer der Stein, um so geringer ist die zumutbare Drehzahl; das war früher eine allgemeine Regel. Poppe gibt dazu folgende Richtwerte für den Läufer an: „Beträgt der Drurchmesser 3 Fuß, dann kann die Umdrehungszahl 200 je Minute betragen, bei 4 Fuß sind es 120 je Minute und bei 6 Fuß 82 je Minute.“ Eine Unterscheidung von Mahl- und Schrotgang war zu dieser Zeit noch nicht üblich, da man die Mehlgewinnung reichlich unwirtschaftlich betrieb.

verschiedene Mühlsteine

Mühlsteine schärfen

Die von Wind- oder Wasserkraft angetriebenen Mühlsteine nutzen sich beim Mahlen des Getreides ab. Deshalb müssen ihre Mahlflächen immer wieder neu geschärft werden. Ein Paar Mühlensteine aus Sandstein (aus Derbyshire), das täglich zehn Stunden in Betrieb ist, muss etwa alle zehn Tage neu geschärft werden. Mühlensteine aus quarzähnlichem, französischem Stein müssen nur alle 3-4 Wochen neu geschärft werden, da sie härter sind. Die englischen Mühlsteine sind meist aus einem einzigen, großen Steinblock gemacht, während französische Mühlsteine oft aus mehreren Segmenten zusammengesetzt sind und von einem Bandeisen zusammengehalten werden.

Gegen Ende des 19. Jahrhunderts kamen Steine aus einem härteren Zement-Stein-Gemisch in Gebrauch. Natürlich war ein Müller froh, wenn er die Steine nicht mehr so oft zu behauen brauchte, denn er war ja zum Erwerb seines Lebensunterhaltes auf die Benutzung der Mühlsteine angewiesen. Während sie neu geschärft wurden, konnte er sie jedoch nicht benutzen, und wenn er nicht eigens einen Arbeiter zum Schärfen der Steine anstellte, musste er diese Arbeit selbst verrichten. In einer großen Mühle mit vier Paar Mühlensteinen waren selten mehr als drei davon gleichzeitig einsatzbereit. Im Prinzip wurde also in der Mühle immer geschliffen.

Kenntnis des Steins

Das Schärfen der Mühlensteine ist eine komplizierte Arbeit. Es ist nämlich nicht damit getan, die Fruchen ein wenig zu vertiefen. Die Steine nutzen sich nämlich ungleichmäßig ab – außen stärker als im Zentrum der Mahlfläche. Deshalb wird der Stein zuerst einmal mit dem Streichholz, der Messlehre und rotem Ocker markiert.

Die Messlehre besteht aus zwei Holzleisten; eine davon wird in das Loch des unteren Mühlensteins gesteckt, während die andere über die Mahlfläche des Steins streicht und so dem Steinmetz zeigt, wie viel er in der Mitte des Steins abnehmen muss, um die stärkere Abnutzung weiter außen auszugleichen. Die meisten Steinmetze legen nach dem Behauen einen Pfennig nahe der Mitte auf den Stein und führen die Messlehre nochmals darüber. Wenn sie den Pfennig herunterlegt, ist der Mühlstein wieder eben.

Das Streichholz ist einfach eine gerade Latte. Sie wird mit rotem Ocker beschmiert und über den Mühlstein geschoben. Alle herausstehenden Flächen werden dadurch rot markiert und können entfernt werden. Die Arbeit bezeichnet man als das Prüfen des Steins.

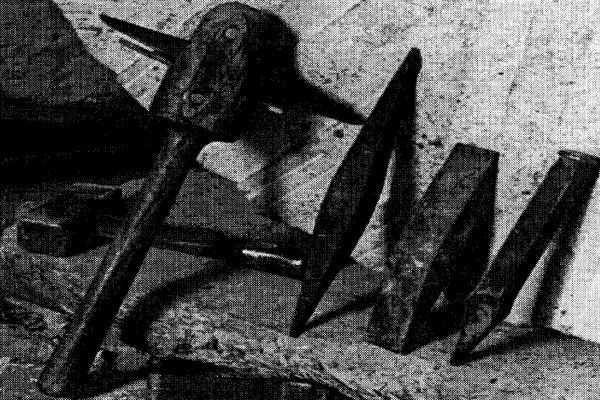

Als nächstes wird der Stein behauen, und zwar mit der Müllerpicke, die einem kleinen Breitbeil ähnelt, oder mit einem Schleifstein aus härterem Gestein, falls nur wenig abgeschliffen werden muss. Als Schleifstein wird meist ein quarzhaltiger französischer Stein verwendet, der äußerst hart ist. Die Werkzeuge des Steinmetzes wirken zwar plump und grob wie dieser französische Schleifstein, sie sind aber in den richtigen Händen zur Ausführung sehr feiner Arbeiten geeignet.

Dann werden, wenn nötig, die Furchen im Stein mit einer Spitzhacke vertieft. Bei dem weicheren Sandstein muss das fast jedes Mal gemacht werden, wenn der Stein neu behauen wurde. Die Furchentiefe ist wichtig, da die Furchen die Vorrichtung für das Auswerfen des Mehls rund um den Schleifstein sind.

Nun müssen noch die erhabenen Flächen zwischen den Furchen behauen werden. Bei französischen Mühlensteinen wird diese Prozedur als Ritzen bezeichnet, da möglichst viele, dicht nebeneinander liegende kleine Rillen in den Stein geschlagen werden. Bei englischen Mühlensteinen aus Sandstein nenn man diese Arbeit Stechen, weil viele kleine Löcher in den Stein geschlagen werden. Wenn das Ritzen bzw. Stechen nicht gemacht wird, kann der Mühlenstein die Kleie nicht sauber vom Kron abtrennen. Unter Kleie versteht man die äußerste, faserreiche Schicht der Körner. Sie eignet sich gut als Viehfutter.

Die Arbeit am Mühlstein ist oft unbequem. In der klassischen Arbeitshaltung kniet man auf einem Polster und kontrolliert mit einer Hand den Fall der Picke.

Die Lebensdauer eines Mühlsteins

Ein ständig benutzer Mühlstein hält etwa zwanzig bis fünfundzwanzig Jahre. Der obere Mühlstein (der sich dreht) ist neu etwa 30cm dick. Der feststehende Mühlstein ist 35-40cm stark. Der untere Stein nutzt sich zuerst ab und wird durch den oberen Stein ersetzt, so dass der Müller nur einen Stein neu kaufen muss. Normalerweise liefert der Steinbruch die grob behauenen Rohlinge an eine Firma, die sie dann fertig behaut, bevor sie an den Müller verkauft werden. Ein fertig behauener Mühlstein kostete früher etwa zwanzig englische Pfund.

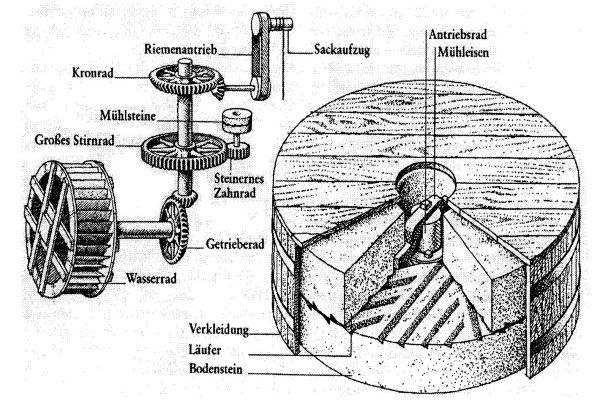

Die Öffnung in der Mitte des Mühlsteins, in die das Korn eingefüllt wird, nennt man Auge. Eine schwere Eisenstange führt durch das Auge der oberen Mühlsteins und ist mit dem Antriebsrad verbunden, das wiederum mit dem Mühlengetriebe in Verbindung steht. Schon der obere Mühlstein allein wiegt wohl fast eine Tonne, man kann sich also vorstellen, das er eine massive Stützkonstruktion braucht. Die Mühlsteine dürfen übrigens niemals trockenlaufen, d. h. sich ohne Getreide dazwischen drehen, da sonst die Mahlflächen beschädigt werden.

Ein erfahrerner Steinmetz braucht zwei Tage, um ein Paar Mühlensteine neu zu schärfen, das heißt, in einer Mühle mit vier Paar Mühlensteinen füllte das Schärfen eine Arbeitskraft voll aus. Obwohl die neuen Mühlensteine aus härterem Zement-Stein-Gemisch nicht so oft geschärft werden müssen, bekommen die Steinmetze wieder mehr Arbeit, wenn der Trend zu gesundem Brot aus traditionell gemahlenem Mehl weiter anhält.

Quellennachweis:

„Vergessene Künste – Bilder vom alten Handwerk“ von John Seymour, Otto Maier Verlag, Ravensburg, S. 136ff.