Mahlvorgang / Technik

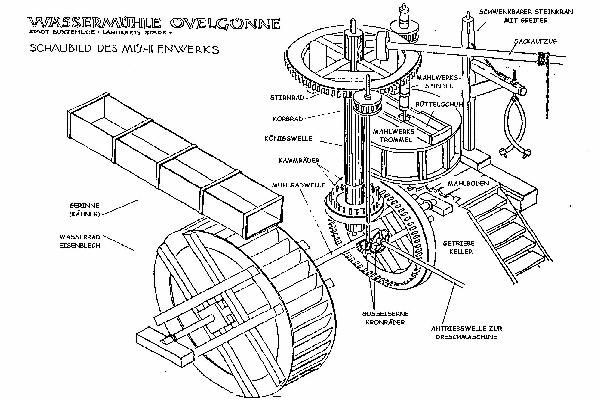

Die Achse des Mühlrades leitet die Drehbewegung ins Mühlengebäude. Im Getriebekeller der Mühle geschieht die Umsetzung der Drehkraft von der waagerechten Mühlradwelle auf die senkrechte (Königs-) Welle durch zwei große Kammräder. Am oberen Ende der Königswelle befindet sich das große Stirnrad. Von ihm aus erfolgt die Übertragung auf die Korbräder der Mahlwerkswelle (Spindel) und einer senkrechten Welle, die mit Kronradübertragung die waagerechten Welle zur Dreschmaschine antreibt. Schließlich läuft auf dem Stirnrad noch ein zahnloses Rad für den Sackaufzug.

Drei Funkrionen sind es also, die bei der Ovelgönner Mühle mit der wassergetriebenen Drehkraft ausgeführt werden können: Aufziehen, Maschinenantrieb (Dreschen, vielleicht auch Sägen) und vor allem das Mahlen.

Auch dazu nur kurz das Wesentliche des Mahlvorgangs:

Auf dem Mahlboden steht die (abnehmbare) Mahltrommel. In ihr liegt unten der unbewegliche Bodenstein („Lieger“), darauf der drehende Stein („Läufer“), der durch die senkrechte Mahlwerksspindel getrieben wird.

Das Mahlgut wird in einen Trichter (Rumpf) geschüttet und durch die Bewegung des „Rüttelschuhs“ zwischen die Mahlsteine gebracht. Das Mehl fällt nach unten durch die „Sackpfeife“, an deren Ende der Mehlsack gebunden wird.

Neben der Mahltrommel steht der galgenförmige drehbare „Steinkran“, mit dessen Greifer der schwere Mühlenstein zum Auswechseln und Schärfen gehoben und gewendet werden kann.

Technologie der Mühlen in Handwerk und Gewerbe

Vorbemerkung:

Der häufiger erwähnte „Poppe“ war der Technologie-Professor Johann Heinrich Moritz Poppe, der um 1800 lebte.

Mahlmühlen

Unter Mahlen versteht Poppe, die verschiedensten harten Produkte, wie Getreide, Gewürze, getrocknete Eichenrinde (zum Gebrauch in der Lohgerberei), gebrannter Kalk, Gibs, Knochen, Farben, Erze u. a., mittels harter, rauher oder schneidender Werkzeuge in kleine Stücke oder in Pulver zu verwandeln.

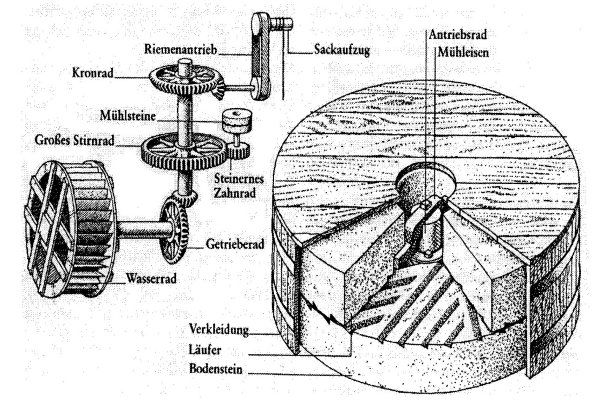

Einige dieser Produkte sind im Poch- oder Stampfwerk vorzerkleinert und werden dann im Mahlwerk weiter verarbeitet. Als Mahlwerkzeuge dienen meist die Mahlsteine, wobei ein Stein (Bodenstein) feststeht und der zweite (Oberstein) als sogenannter Läufer bewegt wird..

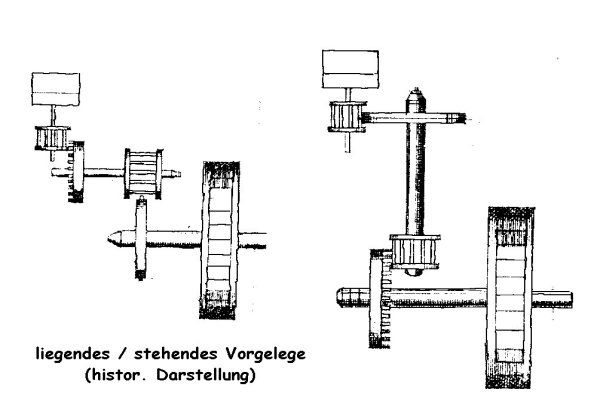

Der Antrieb erfolgt mit Wind- oder Wasserkraft. Zur Kraftübertragung bei Wasserradantrieb werden in der Regel liegende oder stehende Vorgelege zwischengeschaltet.

Getreidemühlen

Im folgenden soll in kurzer Form die Technologie der Mehlgewinnung, wie sie noch im frühen 19. Jahrhundert üblich war, dargestellt werden.

Generell sind dazu zwei Arbeitsgänge erforderlich: das eigentliche Mahlen und das Beuteln. Das erste geschieht im Mahlwerk und das zweite im Beutelwerk der Mühle.

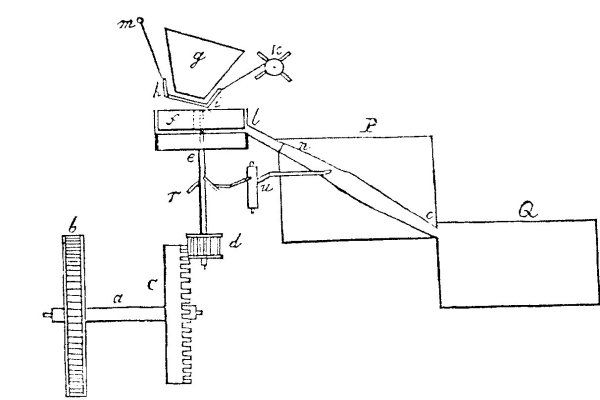

Über den Aufbau und die Funktion dieser beiden Werke unterrichtet uns Poppe durch eine übersichtliche Prinzipskizze, die durch einige Erläuterungen erklärt werden soll:

Vom Wasserrad (oder von anderen Antriebsmaschinen) (b) wird über die Radwelle (a) die Kraft zum Kammrad-Stockgetriebe (c, d) und von diesem nach dem Mahlgang übertragen. Die Getriebewelle (e) heißt Mühlenspindel oder Mühleisen, das mittig durch den Bodenstein geht und den Läufer (f) trägt und bewegt. Das Mühleisen ist deshalb über die „Haue“ fest mit dem Läufer verbunden. In diesem befindet sich das Läuferauge, durch das das Getreide fällt, um zwischen den Steinen vermahlen zu werden.

Das Getreide wird in einem trichterförmigen Behälter (g), den Rumpf, geschüttet und gelangt über den Schuh bzw. den Rüttelschuh (h, i) durch eine Öffnung zum Läuferauge. Das Rütteln des Schuhs wird von dem umlaufenden Mühlstein (f) durch einen Mechanismus ausgelöst, der den mit dem Schuh verbundenen Rührnagel bewegt und dadruch das Rütteln bewirkt.

Die Zargen, ein fassartiger Behälter, umschließt die Mahlsteine und hält das zermahlene Getreide so beisammen, dass es nur durch das Mehlloch abfließen kann. Da der Schuh schwebend mit Riemen an der Rumpfleiter (m) und an einer kleinen Winde (k) befestigt ist, kann er gehoben und gesenkt werden. Dadurch verändert sich auch die Größe der Auslauflöffnung und die Menge des zwischen die Mahlsteine einfließenden Getreides.

Ebenso kann der Abstand zwischen den beiden Mahlsteinen durch eine Schraubspindel mit Mutter vergrößert oder verkleinert werden. In der Fachsprache nennt man dieses Veränderung „die Mühle stellen.“

Zur eigentlichen Mehlgewinnung diente das Beutelwerk, das ebenfalls auf der Skizze dargestellt ist. Demnach gelangte das Mahlprodukt durch das Mehlloch (l) der Zarge und eine Röhre bzw. einen Schlauch in den Mehlbeutel (n, o). Dieser besteht aus einem Spezialgewebe, dem Beuteltuch, wovon es in besonderen Manufakturen hergestellte feinere und gröbere Sorten gab. Der Mehlbeutel ist mit den Öffnungen (n oder o) im Mehlkasten (P) ausgespannt und wird von einem durch die Zacken der Trillingswelle in Bewegung gesetzten Hebelsystem ständig geschüttelt. So fällt das feinere Mehl durch das Gewebe des Beuteltuches in den Mehlkasten. Der Rest gelang in den „Kleyenkasten“ (Q).

Mit einem feineren Sieb wird die nächste Fraktion, das sogenannte Mittelmehl, abgetrennt. Wenn das Gewicht des übrigen Mehls noch 80 Prozent des Ausgangsgewichtes beträgt, wird es Standardmehl genannt. Weißmehl hat nur noch 75 Prozent des Ausgangsgewichtes.

Erst in jüngster Zeit hat man wiederentdeckt, wie wertvoll Faserstoffe für unsere Ernährung sind. Beim Mahlen des Getreides wird die harte, zum großen Teil unverdauliche Samenschale des Korns zersprengt. Bei hellem Mehl bleibt diese in der Kleie zurück, während sie im dunklen Mehl mitenthalten ist.

Heute wissen wir, dass eine faserreiche Kost zur Anregung unserer Verdauung äußerst wichtig ist. Man hat sogar den Anstieg der Darmkrebserkrankungen auf den Mangel solcher Stoffe in unserer Nahrung zurückgeführt.

Die zur Klassifizierung von Getreidemehl verwendete Zahl beruht auf dem Aschegehalt des Mehls. Sie finden diese Mehltypzahl auf jeder Packung. Die Zahl gibt an, wie viel Milligramm Asche in 100g Mehl nachgewiesen werden kann. Ein Weizenmehl der Type 405 enthällt 0,45% Aschebestandteile. Da der Aschegehalt eines Mehls mit der Menge an Schalensubstanzen ansteigt, kann aus dieser Angabe auf den Ausmahlungsgrad geschlossen werden. Je höher also die Mehltypenzahl ist, desto mehr Faserstoffe werden Sie darin finden.

Quellennachweis:

1) Buxtehuder Notizen Nr. 2, „Die Wassermühle zu Ovelgönne“ von Heinz Meyer-Bruck und Christoph Schleef, S. 21

2) „Vergessene Künste – Bilder vom alten Handwerk“ von John Seymour, Otto Maier Verlag, Ravensburg, S. 138